Курсовая Работа По Деталям Машин Привод Ленточного Конвейера

Курсовой проект. Привод ленточного конвейера. Курсовая работа - Проектирование ленточного конвейера (редуктор Кафедра « Детали машин » / Исходные данные: Спроектировать привод по. Название: Расчет привода ленточного конвейера Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 20:17:18 03 апреля 2011 Похожие работы. По дисциплине: Детали машин и основы конструирования. На тему: Расчет привода ленточного конвейера. Специальность «Технология и предпринимательство». Курсовой проект. ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА.

Привод ленточного конвейера. Курсовая работа (т). Читать текст оnline - ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ. СИБАЙСКИЙ ИНСТИТУТ (ФИЛИАЛ). ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ.

Механический привод ленточного конвейера представляет собой совокупность. Проектирование привода ленточного конвейера, расчет Вид, курсовая работа Детали машин и основы конструирования.

Привести пример расчета редуктора для привода ленточного конвейера. Привод ленточного конвейера. Расчётная работа по ТММ. Курсовое проектирование деталей машин: Учеб. Чернавский, К.Н. Чернин и др. РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине «Детали машин» «Привод ленточного конвейера». Введение В данной работе производится расчет привода ленточного транспортера.

Целью выполнения курсового проекта является спроектировать привод ленточного транспортера. Детали машин: Учебн.

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ. БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ».

Кафедра общетехнических дисциплин. Специальность «Технология и предпринимательство». Курсовой проект. по дисциплине «Детали машин».

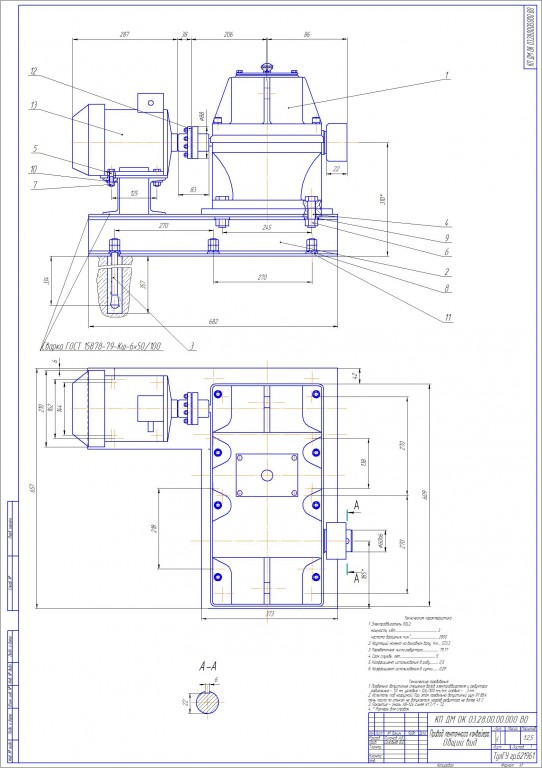

ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРАСтудент Янбеков Д. З. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА. РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА. ВЫБОР МАТЕРИАЛА ЗУБЧАТЫХ КОЛЕС. ОПРЕДЕЛЕНИЕ МЕЖОСЕВОГО РАССТОЯНИЯ. ОПРЕДЕЛЕНИЕ МОДУЛЯ ЗАЦЕПЛЕНИЯ.

ОПРЕДЕЛЕНИЕ ЧИСЛА ЗУБЬЕВ ШЕСТЕРНИ И КОЛЕСА. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ЗУБЧАТЫХ КОЛЕС. ПРОВЕРКА ПРОЧНОСТИ ЗУБЬЕВ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ. ОПРЕДЕЛЕНИЕ СИЛ, ДЕЙСТВУЮЩИХ В ЗАЦЕПЛЕНИИ.

ПРОВЕРКА ПРОЧНОСТИ ЗУБЬЕВ НА ВЫНОСЛИВОСТЬ ПО НАПРЯЖЕНИЮ ИЗГИБА. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ. КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРНИ ВАЛА.

КОНСТРУКТИВНЫЕ РАЗМЕРЫ ЗУБЧАТОГО КОЛЕСА. КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА И КРЫШКИ РЕДУКТОРА. ПЕРВЫЙ ЭТАП КОМПОНОВКИ РЕДУКТОРА. ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ. СМАЗЫВАНИЕ РЕДУКТОРА И ВЫБОР СОРТА МАСЛА. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ.

СПИСОК ЛИТЕРАТУРЫ. Редуктором называется закрытая зубчатая передача, предназначенная для понижения угловой скорости ведомого вала по сравнению с ведущим.

Уменьшение угловой скорости сопровождается увеличением вращающего момента на ведомом балу. Для редуктора значения передаточного отношения и передаточного числа совпадают.

Колеса могут быть с прямыми, косыми или шевронными зубьями. Корпуса редукторов чаще всего изготовляют литыми чугунными, реже - сварными стальными. Валы зубчатых передач редукторов монтируют на подшипниках качения или скольжения. Последние применяются в редукторах тяжелого машиностроения. Отверстие закрывают крышкой и крепят винтами. Контроль уровня масла осуществляют маслоуказателем.

Сливают масло из редуктора через отверстие в нижней части корпуса, которое закрывается пробкой и расположено несколько ниже уровня дна корпуса (на 1- 2 мм). Быстроходный вал редуктора (обычно вал- шестерня) вращается в двух подшипниках. Шестерня находится в зацеплении с зубчатым колесом, соединенным с выходным валом при помощи шпонки. Тихоходный вал также вращается в двух подшипниках, установленных в расточках корпуса и крышки редуктора. Подшипниковые узлы закрываются крышками (закладными или накладными). Регулирование подшипников осуществляется набором тонких (0,1 мм) металлических прокладок. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ.

КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА. На первом этапе проектирования привода осуществляем анализ кинематической схемы привода и выбираем электродвигатель. РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА.

ВЫБОР МАТЕРИАЛА ЗУБЧАТЫХ КОЛЕС. Так как в задании нет особых требований в отношении габаритов передачи, материал для зубчатого зацепления выбираем по таблице 3. Так как закрытый корпус, принимаем.

Для колес из улучшенной и нормализованной стали принимают . По таблице 3. 1 . Принимаем КH. Определяется по таблице 3. Определяется по таблице 3. Русификатор На Nokia 610 на этой странице.

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ. Проектирование валов начинают с определения диаметра выходного конца вала из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба по формуле . Размеры шестерни определены выше.

Изготавливаем вал- шестерню. КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА И КРЫШКИ РЕДУКТОРА. В корпусе редуктора размещаются детали зубчатых передач. При его конструировании должны быть обеспечены прочность и жесткость, исключающие перекосы валов.

Корпус обычно выполняют разъемным. Материал корпуса редуктора - чугун СЧ 1. СЧ 1. 5. ПЕРВЫЙ ЭТАП КОМПОНОВКИ РЕДУКТОРА. Обычно компоновку редуктора проводят в два этапа. При этом первый этап компоновки предназначен для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций подшипников качения. Подшипниковые опоры ведущего вала- шестерни расположим симметрично относительно осевой линии редуктора на том же расстоянии, как и опоры ведомого вала, т.

Компоновочный чертеж выполняют в одной проекции, т. По середине листа проводим горизонтальную осевую линию; затем перпендикулярно ей две вертикальные линии - оси валов редуктора на расстоянии aw. Габариты подшипников выбираем по диаметру вала в месте посадок подшипников. При этом увеличиваем диаметр вала под подшипник на 6- 8 мм больше наименьшего расчетного диаметров ведущего и ведомого вала: , следовательно, диаметр вала под подшипником , а наименьший диаметр ведомого вала , следовательно, диаметр вала под подшипником. По таблице 2. 4. 1. Принимаем для подшипников пластичный смазочный материал.

Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Ширина мазеудерживающего кольца: у=8. Измеряя, находим расстояние на ведомом валу l. Их торцы должны выступать внутрь корпуса на 1- 2 мм от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней вала кольца установлены на тот же диаметр, что и подшипники(4.

Фиксация в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников. Войлочные и фетровые уплотнения применяют главным образом в узлах, заполненных пластичной смазкой. Длина присоединительного конца вала . При этом обратим внимание на следующие особенности.

Размеры крышек подшипников определяем по таблице 1. Длина присоединительного конца вала . ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ. Опоры вращающихся валов называются подшипниками, которые воспринимают радиальные и осевые нагрузки, приложенные к валу, и передают их на корпус редуктора. При этом вал должен фиксироваться в осевом направлении и вращаться вокруг заданной геометрической оси.

Потери на трение в подшипниках должны быть минимальные во избежание снижении КПД механизма. От качества подшипников в значительной мере зависит работоспособность и долговечность машин или редуктора. Подшипники качения стандартизованы и их изготавливают на специализированных предприятиях.

Их выпускают различных стандартных серий, которые распределяются на особо легкие, средние, тяжелые и другие серии. Так как размеры подшипников одинаковы, расчетная долговечность также будет равна . ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ. Для соединения вала с деталями, передающими вращение, часто применяют призматические шпонки, размеры которых выбирают по таблице 2. Обычно длину шпонки назначают из стандартного ряда . Напряжение смятия узких граней шпонки не должно превышать допускаемого, т.

Проверку прочности шпоночных соединений осуществляют по формуле . Допускаемое напряжение смятия при стальной ступице . Так как размеры шпонки под звездочкой и шпонки на ведущем валу совпадают, 5. МПа < . Условие выполняется. СМАЗЫВАНИЕ РЕДУКТОРА И ВЫБОР СОРТА МАСЛА. Смазывание зубчатых зацеплений и подшипников редуктора осуществляется с целью уменьшения потерь на трение, предотвращения износа и нагрева трущихся деталей, а также для повышения КПД редуктора.

С увеличением контактного давления масло должно обладать большей вязкостью, с увеличением окружной скорости вязкость масла должна быть меньше. Выбор сорта масла начинают с определения необходимой кинематической вязкости масла, для зубчатых передач - в зависимости от окружной скорости (табл. Затем по найденному значению вязкости выбирают соответствующий сорт масла по таблице 1. В нашем случае кинематическая вязкость равна , а сорт масла - индустриальное ГОСТ 2. Марки И- 2. 5А при температуре 5.

Для смазывания подшипников редукторов обычно применяют пластичные смазочные материалы. Для отделения узла подшипника от общей смазывающей системы применяют мазеудерживающие кольца, вращающиеся вместе с валом. Со стороны крышки ставят войлочное уплотнение, если скорость вала до 5 м/с. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ. Для расчета берем приводную роликовую цепь и рассчитываем однорядную цепную передачу.

Подставим полученные значения. Определим нагрузку на валы.